项目来源: 项目编号:

金属磁记忆检测技术是无损检测领域的一门新兴学科,它不同于其它常规无损检测方法,可以通过金属磁场强度的检测,对设备构件的应力集中、缺陷、损伤等进行快速、准确的早期诊断,从而对危险区域进行有效的补救,以防设备发生突发性破坏。

设备损伤出现之前,应力集中区金属组织的变化(腐蚀、疲劳、蠕变)有一个过程。相应地,金属的磁性强度也在随之变化,它反映着设备及其结构的实际应力变形状况。铁磁性材料工件,在地磁和交变载荷作用下,缺陷或应力集中部位的导磁率最小,其磁场切向分量具有最大值,而法向分量则改变符号,且具有零值点。而在工件表面会形成漏磁场,表面漏磁场“记忆”了部件的缺陷或应力集中的位置,即“磁记忆”效应。由于铁磁性材料表面上的磁场法向分量为零值时与工件缺陷或应力集中部位对应,所以对工件表面的漏磁场法向分量进行扫描检测,就能间接地判断出工件是否有缺陷或应力集中位置。

1检测方案

通过检测仪器探头对锅炉筒体及接管的角焊缝和对接焊缝进行连续扫描,检测出焊缝漏磁场法向分量磁感强度H的大小,并编号存储于仪器中,而后应用检测仪器及电脑软件对结果进行分析,找出应力集中区域,并作出缺陷判断。

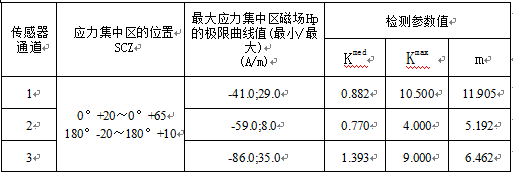

按照检测方法对筒体上的角焊缝和对接焊缝进行扫描,具体检测方案:对角焊缝和对接焊缝分别进行周向检测。将传感器的2号探头置于焊缝中央,1,3号探头分别置于焊缝两侧,从而测量焊缝的应力分布和梯度分布,检测完毕后将其按管号命名并存入仪器存储器中。通过对检测结果进行数字和图像整理分析,找出应力集中位置和大小,并判断是否可能存在缺陷。

角焊缝检测 对接焊缝检测

2现场检测

先对仪器进行标定并平衡外部磁场,而后开始正式检测。检测过程中,时刻对扫描信号进行监视,如发现异常,立即标记相对检测位置,对于具有较大偏差的焊缝则进行了重新检测,以求找出其真实漏磁场情况。所有焊缝检测均顺时针进行,从0点位置周向检测一周。

本次计划检测54根锅炉接管,其中饱和蒸汽引出管8根,给水管12根,前侧上升管14根,后侧上升管20根,除个别管座角焊缝由于位置问题无法进行采集数据,其余焊缝均顺利完成检测。

3检测结果

通过对检测波形的比较,以及对焊缝处磁感应强度和梯度大小分析,可以看出:有相当一部分锅筒角焊缝应力集中较大,存在着较为严重的安全隐患,如:给水管第12根(右数)、后侧上升管第17根(右数)。

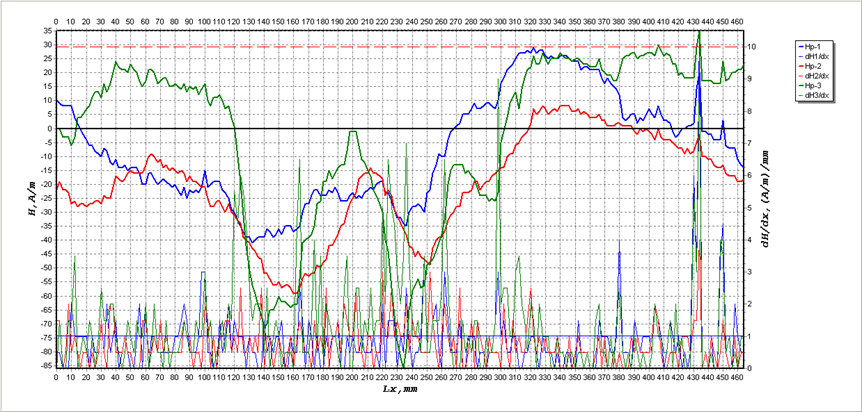

给水管第12根(右数)检测结果

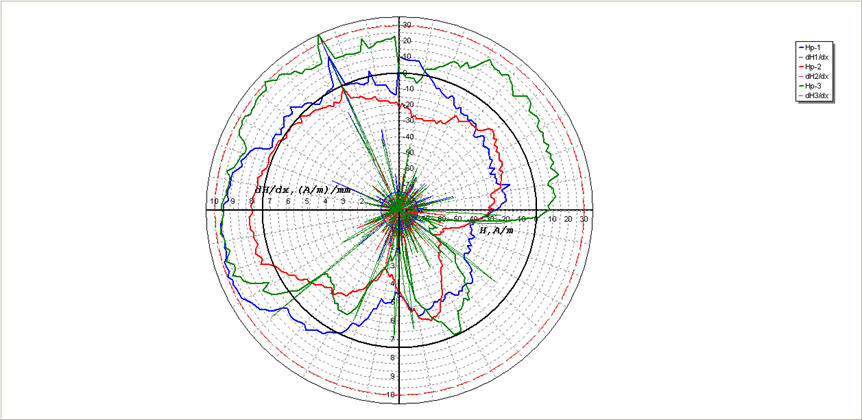

检测结果图形( line-graph)

检测结果图形(polar-graph)

通过对49根接管的检测分析,共发现39根接管存在较大或很大的应力集中。其中8根饱和蒸汽引出管中有6根存在应力集中问题(右数第1、2、3、5.、6、7);14根前侧上升管中有10根存在应力集中问题(右数第2、4、5、6、7、8、9、10、12、13,其中1,14未测);12根给水管中有11根存在应力集中问题(右数第1、2、3、4、5、6、7、8、10、11、12);20根后侧上升管中有12根存在应力集中问题(右数第2、5、6、7、8、10、12、13、15、16、17、18,其中1、19、20未测)。具体应力集中位置及缺陷大小可以参见各接管检测报告。综合上以上检查结果可知,锅炉筒体接管焊缝的应力集中问题比较严重,需要采取进一步手段进行补救和维修。