项目来源: 项目编号:

某石化企业常减压装置改造前主要混炼进口原油,混炼原油的平均含硫量为0.6 wt%,最高达1%,酸值一般为0.2~0.45KOH/g。改造后装置公称设计规模不变,加工原料为100%沙特特轻原油(AXL),含硫量为1.07 wt %[1]。鉴于装置改造后加工原油变轻,装置常压重油不再直接向催化裂化装置提供,而是全部进减压工段,装置主要设备(常压塔、减压塔、常压炉、减压炉等)负荷增大,尤其是原料含硫量的大幅提高,装置中不少管线将面临腐蚀加剧的问题。为确保装置改造后的安全经济运行,针对改造拟利旧管线现状,需对常减压装置改造拟利旧管线进行剩余壁厚测试与寿命评估。

本文以两根腐蚀较严重的管道为研究对象,对管道腐蚀原因进行分析与腐蚀速率确定,并应用非线性有限元方法对管道缺陷实施安全评定。

1.现场检查情况

本文研究的管道是常减压装置中代号为P-R039的初顶油气线管道和代号为P-G045的常顶油气线管道。在审查资料的基础上,采用在线外观检查、壁厚测定、磁粉检测等方法对该两根管道进行检验检测。通过现场检测发现,P-R039初顶油气线管道,壁厚从设计值10mm减薄至实测值8mm,减薄20%;P-G045常顶油气线管道,壁厚从设计值7mm减薄至实测值3.2mm,减薄54%。

2.管线腐蚀分析及腐蚀速率的计算

常减压蒸馏是炼油生产中的第一道加工工序,在加工含硫原油时,常减压设备和管线一般存在低温HCl--H2S--H2O腐蚀、高温硫腐蚀和烟气露点腐蚀,这三种腐蚀分别存在于塔顶冷凝系统、高温管线和加热炉对流段炉管等部位。从该企业常减压装置投产以来的运行情况来看,上述三种形式的腐蚀都曾程度不同地存在着[2][3]。其中温度、腐蚀性硫和氯离子浓度、介质流速、特定腐蚀体系与材质的不匹配是引起设备及管线腐蚀失效的主要因素。由于装置改造后加工的沙特特轻原油(AXL)是由37%(vol)SHA和63%(vol)ARX原油混合而成,所分析两管段属常减压塔顶部引出管线,由该原油各馏分的性质可知,改造后所分析的管段主要为塔顶系统的低温HCl--H2S--H2O腐蚀,且不存在材质不匹配问题,腐蚀主要考虑温度、介质、流速的影响。

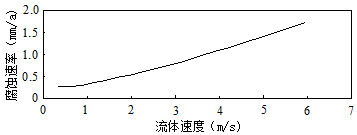

介质流速与腐蚀速率的关系

3.含缺陷管道的有限元分析

为提高分析的精度和可靠性,采用非线性有限元的方法,按“合乎使用“的原则,采用应力准则法对所要评定的两根含缺陷管段进行弹塑性极限载荷的分析与计算,来说明塑性极限载荷的分析计算情况。

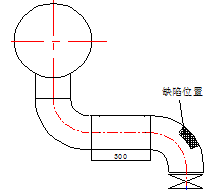

P-R039管道缺陷示意图

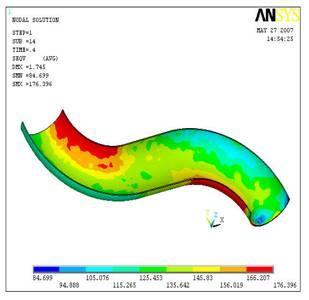

内压为6.40MPa时Mises等效应力云图

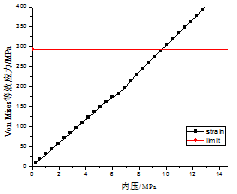

等效应力~内压关系曲线图

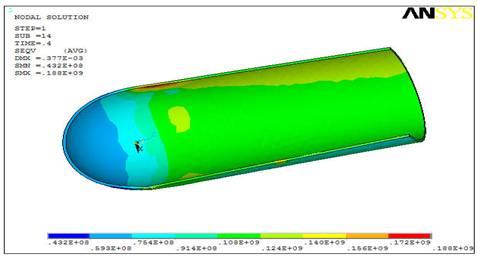

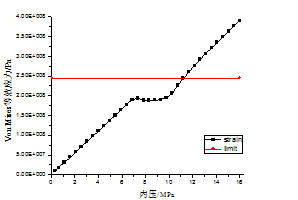

计算结果:由图7可以看出,当内压增大到6.40MPa时,管道蚀坑处局部材料开始进入屈服状态,但其屈服区域很小。此时屈服区域外围未屈服的材料可限制屈服区材料的变形,随载荷的增加,管道不会无限制地变形,因此管段还有进一步承载的能力。图8为内压达到11.1MPa时管段的Mises等效应力云图,此时蚀坑区最大应力处沿厚度方向整体屈服。由于屈服区域较大,此时随载荷的增加,屈服区外围未屈服的材料已无法限制屈服区中心部位的变形。因此管道此时已完全达到其塑性极限状态。图9为蚀坑区最大Mises等效应力和内压载荷的关系曲线。可以看出,当内压达到11.2MPa时,蚀坑部位的最大Mises等效应力达到塑性极限许用应力,故塑性极限内压为11.2MPa。取安全系数为1.8,则其许用塑性极限内压为6.22MPa。

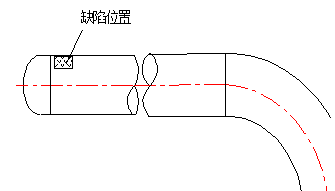

P-G045管道的规格为Φ273×7mm。实测管段平均壁厚为5mm,腐蚀凹坑最大深度为1.8mm,缺陷位于弯头处,如图10所示。同样,经非线性弹塑性有限元分析,分析结果见图11、图12,最终确定该管许用塑性极限内压为5.38MPa。

P-G045管道缺陷示意图

内压9.7MPa时Mises等效应力云图

等效应力~内压关系曲线图

通过对P-R039管段和P-G045管段的非线性弹塑性有限元分析,得出塑性极限载荷分别为6.22MPa和5.28MPa。从弹性准则出发,得出许用压力分别为2.31MPa和1.52MPa。

4.评定结论

参照《在用含缺陷压力容器安全评定》(GB/T19624-2004)附录H“压力管道直管段体积缺陷安全评定方法”和《含缺陷油气输送管道剩余强度评价第Ⅰ部分:体积缺陷》(SY/T6477-2000)的评定方法和步骤,根据管道腐蚀速率、腐蚀凹坑状况、设计参数及实际运行工况等,对P-R039管道和P-G045管道进行安全评定,同时从风险可靠性角度确定管道剩余寿命,评定结果如下:

P-R039管道最大允许工作压力为2.31MPa,剩余寿命大约10年,满足运行要求;P-G045管道最大允许工作压力为1.52MPa,剩余寿命大约2年,建议及时更换。